Las máquinas de vapor fueron una de las invenciones más revolucionarias de la historia, desempeñando un papel crucial en la Revolución Industrial.

Sin embargo, el uso de estas máquinas conlleva riesgos considerables, especialmente debido a la alta presión y temperatura a la que operan. A lo largo de la historia, numerosos accidentes han puesto de manifiesto la importancia de la seguridad en el diseño, construcción y mantenimiento de estas máquinas.

A continuación, analizaremos los principales aspectos de la seguridad de las máquinas de vapor, desde sus principios básicos hasta los dispositivos y procedimientos modernos que garantizan su funcionamiento seguro.

Principios de funcionamiento y riesgos asociados

Las máquinas de vapor operan utilizando la expansión del vapor de agua para generar movimiento mecánico. Este proceso implica calentar agua a altas temperaturas en una caldera, lo que genera vapor a alta presión. Cuando este vapor se libera y dirige a un pistón o una turbina, se convierte en energía mecánica útil.

Sin embargo, este principio básico también conlleva riesgos significativos:

- Explosiones de calderas: Si la presión interna de la caldera excede su capacidad estructural, puede producirse una explosión catastrófica.

- Sobrecalentamiento y fisuras: El uso continuo puede debilitar los materiales, generando fisuras que pueden comprometer la integridad estructural.

- Fallos en las válvulas de seguridad: Si estas válvulas se bloquean o fallan, la presión puede acumularse hasta niveles peligrosos.

- Quemaduras y exposición al vapor: Operadores y trabajadores pueden sufrir quemaduras graves por contacto con superficies calientes o por escapes de vapor.

- Fugas de monóxido de carbono: En calderas mal ventiladas, la combustión incompleta puede generar gases tóxicos.

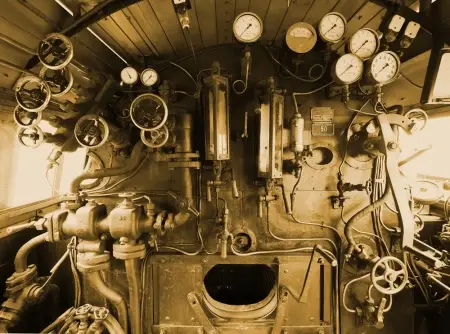

Dispositivos de seguridad en las máquinas de vapor

A lo largo del tiempo, se han desarrollado diversos mecanismos de seguridad para mitigar estos riesgos y garantizar un funcionamiento seguro. Entre los más importantes, se encuentran:

1. Válvulas de seguridad

Las válvulas de seguridad son esenciales para evitar la sobrepresión en las calderas. Funcionan liberando vapor automáticamente cuando la presión interna supera un umbral predeterminado. Estas válvulas deben revisarse periódicamente para evitar bloqueos o fallos mecánicos.

2. Manómetros

Los manómetros permiten a los operadores monitorear la presión dentro de la caldera en tiempo real. Una presión excesiva puede ser una señal de peligro inminente, permitiendo tomar medidas correctivas antes de que ocurra un accidente.

3. Indicadores de nivel de agua

El agua dentro de la caldera debe mantenerse dentro de un rango seguro. Si el nivel de agua es demasiado bajo, la caldera puede sobrecalentarse y dañarse; si es demasiado alto, puede afectar la eficiencia del proceso. Los indicadores de nivel permiten a los operadores controlar estos parámetros.

4. Inyectores de agua

Los inyectores permiten reponer el agua dentro de la caldera sin necesidad de interrumpir su funcionamiento. Esto evita que los niveles de agua disminuyan peligrosamente y mantiene la temperatura bajo control.

5. Dispositivos de apagado automático

Algunas máquinas modernas incorporan sistemas de apagado automático en caso de sobrepresión o sobrecalentamiento. Estos mecanismos pueden evitar accidentes graves al detener la operación antes de que la situación se vuelva crítica.

6. Sistemas de ventilación

Las calderas deben estar bien ventiladas para evitar la acumulación de gases peligrosos. Los sistemas de ventilación adecuados previenen la concentración de monóxido de carbono y mejoran la eficiencia de la combustión.

Regulaciones y normativas de seguridad

Dada la peligrosidad de las máquinas de vapor, existen normativas estrictas que regulan su diseño, fabricación y operación. Algunos ejemplos incluyen:

- Normas ASME (American Society of Mechanical Engineers): Estas regulaciones establecen requisitos de diseño y pruebas para calderas y recipientes a presión.

- Reglamentos europeos (PED - Pressure Equipment Directive): Aplicables en la Unión Europea, garantizan la seguridad de equipos de presión, incluyendo las calderas de vapor.

- Normativas nacionales: Cada país establece regulaciones específicas sobre inspecciones, mantenimiento y certificación de equipos de vapor.

El cumplimiento de estas regulaciones es fundamental para evitar accidentes y garantizar la seguridad de los trabajadores y del entorno.

Mantenimiento y buenas prácticas

El mantenimiento adecuado de las máquinas de vapor es clave para su seguridad y longevidad. Algunas prácticas esenciales incluyen:

- Inspecciones regulares: Revisar periódicamente las calderas y sus componentes ayuda a detectar desgaste o fallos antes de que se conviertan en un problema grave.

- Pruebas de presión: Se deben realizar pruebas de presión para asegurarse de que la caldera puede soportar las condiciones operativas sin riesgo de explosión.

- Limpieza y descalcificación: La acumulación de depósitos minerales dentro de la caldera puede reducir su eficiencia y aumentar el riesgo de sobrecalentamiento.

- Capacitación del personal: Los operadores deben estar bien entrenados para identificar signos de peligro y actuar rápidamente en caso de emergencia.

- Registro de mantenimiento: Llevar un registro detallado de todas las inspecciones y reparaciones permite un mejor control sobre la seguridad del equipo.

Casos históricos de accidentes y lecciones aprendidas

A lo largo de la historia, ha habido múltiples accidentes relacionados con las máquinas de vapor. Algunos ejemplos notorios incluyen:

- Explosión del Sultana (1865): Un barco de vapor en el río Misisipi sufrió una explosión de caldera, causando la muerte de más de 1,800 personas. Este desastre puso de manifiesto la necesidad de regulaciones más estrictas en el mantenimiento de calderas.

- Accidente de la locomotora Thorold (1903): Un fallo en la válvula de seguridad provocó una explosión en una locomotora de vapor en Canadá, lo que llevó a mejoras en la regulación de las válvulas de escape.

- Explosión en una fábrica de Manchester (1850s): La falta de mantenimiento adecuado y la acumulación de presión llevaron a la destrucción de una caldera, matando a varios trabajadores y sirviendo como advertencia sobre la importancia de las inspecciones regulares.